FPC磁性载具在SMT、FPC组装等工艺流程中频繁使用,其表面易附着助焊剂残留、胶状物质及微颗粒污染。针对清洁要求较高的电子制造工序,自动超声清洗作为有效处理方式被广泛采用。是否适用于自动超声清洗,需从清洗液配方结构、清洗兼容性、泡沫控制能力、温度稳定性等方面综合判断。

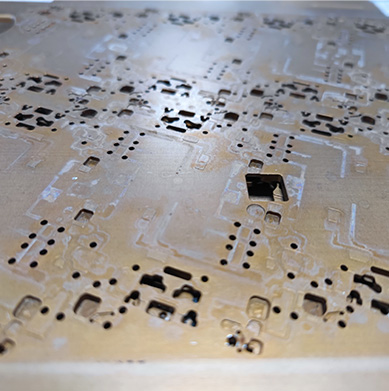

FPC载具多采用不锈钢、复合材质或镀镍材质,部分带有磁性结构,要求清洗液在不破坏表面结构与不腐蚀磁性层的前提下,具备一定渗透能力与溶解效能。超声波工作频率常设定为28kHz至40kHz,过程中清洗液需维持良好声波传导性。液体表面张力需适中,避免形成波动干扰,保障空化效应均匀分布。

合适的FPC载具清洗液应为水基或微碱型配方。成分中不应含有氯离子、强氧化剂或表面腐蚀性物质,防止与载具表面发生化学反应。泡沫控制是另一核心因素。自动超声系统为封闭腔体结构,低泡性可防止溢液、影响换能器效率。配方内添加消泡剂或高温低泡表面活性剂可有效压制泡沫生成。

清洗液需具备一定温控稳定性。在常规40℃至55℃范围内不应分解、析出或气化,确保多批次运行稳定。部分清洗液还需具备抗干扰能力,在污染负载上升或多次使用情况下,仍维持稳定清洁能力。

在实际应用中,清洗液投加比例需严格依据设备容量与污染程度设定。部分设备带有液位监控与自动补液功能,需匹配相应浓度稀释比例。清洗后还需评估冲洗阶段的水清洁性,确保无化学残留影响载具复用。

FPC载具超声清洗对液体的渗透能力要求较高,需能深入螺丝孔、凹槽等细节结构。适用的清洗液应具备微乳化能力,能快速包裹并剥离残留物。部分产品还需通过腐蚀性测试、金属离子析出检测、挥发残留分析等验证。